联系我们

地址:东莞市塘厦镇林村鲤牙塘工业区33号

联系电话:13580790358

传真:0769-87932503

Q Q:578529809

联系电话:13580790358

传真:0769-87932503

Q Q:578529809

电磁感应加热节能系统

10KW电磁加热器应用于塑胶吹膜机加热节能改造

产品简介

10KW电磁加热器应用于塑胶吹膜机电磁感应加热节能改造 电磁感应加热节能改造在工业生产制造应用上越来越受欢迎,主要是电磁感应加热节能效果显著,比传统加热的要节能省电至少百分之三

订购热线:13580790358

产品介绍

10KW电磁加热器应用于塑胶吹膜机电磁感应加热节能改造

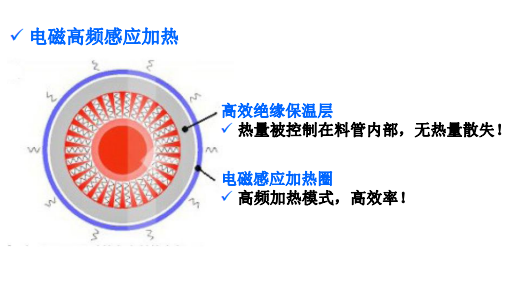

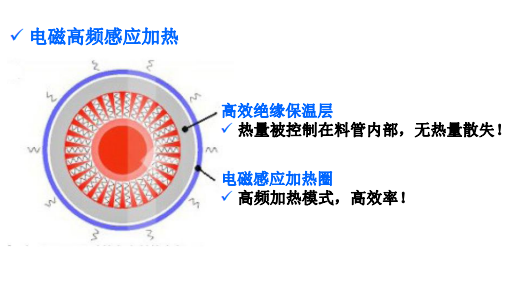

电磁感应加热节能改造在工业生产制造应用上越来越受欢迎,主要是电磁感应加热节能效果显著,比传统加热的要节能省电至少百分之三十以上。那么电磁加热为什么节能省电呢?电磁感应加热是指利用电磁感应加热的工作原理,通过电子线路板组成部分产生交变磁场、当用含铁质容器放置上面时,容器表面即形成切割交变磁力线而在容器底部金属部分产生交变的电流(即涡流) ,涡流使容器底部的铁原子高速无规则运动,原子互相碰撞、摩擦而产生热能。从而起到加热金属物品的效果。因为是铁制容器自身发热,所以热转化率特别高,最高可达到95%是一种直接加热的方式。

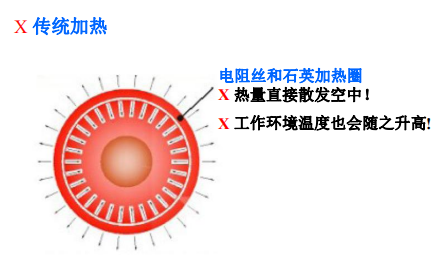

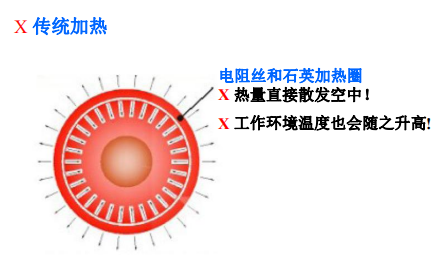

那么电磁感应加热节能系统和传统 电阻丝加热究竟有什么区别呢?

那么电磁感应加热节能系统和传统 电阻丝加热究竟有什么区别呢?

1,电阻丝加热速度慢,电磁加热速度快,

2、电阻丝热效率低下,电磁加热热效率可达95%以上,

3、电阻丝加热维修量大,电磁加热后期基本无维修,

4,电阻丝加热散发大,能耗利用率太低了,电磁加热节能大大降低了工作环境温度,改善了工人工作环境。

电磁加热为什么逐步替代了电阻丝加热?

电磁加热为什么逐步替代了电阻丝加热?

目前大部分塑料制品、塑料薄膜、塑料造粒、拉丝注塑、管材等生产企业的生产设备都是采用电热圈对料筒和模头进行加热,使塑料原料熔解塑化后再注模、拉伸,挤出成型为产品。存在以下问题:

1, 热损失大:现企有业采用的加热方气中,造成电能的损失浪费较大。

2, 环境温度上升:由于热量大量散失,周围环境温度升高,尤其是夏季对生产环境影响很大,现场工作温度有的都超过了45℃,有些企业不得不采用空调降低温度,这又造成能源的二次浪费。

3, 使用寿命短、维修量大:由于采用电阻丝发热,其加热温度高达800℃左右,电阻丝容易因高温老化而烧坏,常用电热圈使用寿命约在半年左右,因此,维修的工作量相对较大。由电阻丝绕制,圈的内外双面发热,其内面(紧贴料筒部分)的热传导到料筒上,而外面的热量大部分散失到空气中。

电磁感应加热节能改造在工业生产制造应用上越来越受欢迎,主要是电磁感应加热节能效果显著,比传统加热的要节能省电至少百分之三十以上。那么电磁加热为什么节能省电呢?电磁感应加热是指利用电磁感应加热的工作原理,通过电子线路板组成部分产生交变磁场、当用含铁质容器放置上面时,容器表面即形成切割交变磁力线而在容器底部金属部分产生交变的电流(即涡流) ,涡流使容器底部的铁原子高速无规则运动,原子互相碰撞、摩擦而产生热能。从而起到加热金属物品的效果。因为是铁制容器自身发热,所以热转化率特别高,最高可达到95%是一种直接加热的方式。

1,电阻丝加热速度慢,电磁加热速度快,

2、电阻丝热效率低下,电磁加热热效率可达95%以上,

3、电阻丝加热维修量大,电磁加热后期基本无维修,

4,电阻丝加热散发大,能耗利用率太低了,电磁加热节能大大降低了工作环境温度,改善了工人工作环境。

目前大部分塑料制品、塑料薄膜、塑料造粒、拉丝注塑、管材等生产企业的生产设备都是采用电热圈对料筒和模头进行加热,使塑料原料熔解塑化后再注模、拉伸,挤出成型为产品。存在以下问题:

1, 热损失大:现企有业采用的加热方气中,造成电能的损失浪费较大。

2, 环境温度上升:由于热量大量散失,周围环境温度升高,尤其是夏季对生产环境影响很大,现场工作温度有的都超过了45℃,有些企业不得不采用空调降低温度,这又造成能源的二次浪费。

3, 使用寿命短、维修量大:由于采用电阻丝发热,其加热温度高达800℃左右,电阻丝容易因高温老化而烧坏,常用电热圈使用寿命约在半年左右,因此,维修的工作量相对较大。由电阻丝绕制,圈的内外双面发热,其内面(紧贴料筒部分)的热传导到料筒上,而外面的热量大部分散失到空气中。

联系我们

东莞市塘厦智发机械设备厂

全国服务电话:13580790358

传真:0769-87932503

Q Q:578529809

公司地址:东莞市塘厦镇林村鲤牙塘工业区33号

传真:0769-87932503

Q Q:578529809

公司地址:东莞市塘厦镇林村鲤牙塘工业区33号

我要订购

温馨提示:

请填写采购的产品数量和产品描述,方便我们进行统一备货。

咨询热线:13580790358

Copyright © 东莞市塘厦智发机械设备厂 版权所有

粤ICP备15079782号

全国服务电话:13580790358 传真:0769-87932503

公司地址:东莞市塘厦镇林村鲤牙塘工业区33号

在线客服

在线客服